Stellen Sie sich vor, Sie lassen sich eine neue Küche einbauen. Wir alle erwarten doch dann, dass der Ofen vom ersten Tag keinen künstlichen Geruch erzeugt und die eingestellte Temperatur erreicht. Das Licht im Kühlschrank beim Öffnen angeht und der Dunstabzug gerade und mittig – also perfekt sitzt.

In der Fertigungsindustrie steht der Begriff "First-Time-Right" für die Anzahl verwendbarer Bauteile im Verhältnis zur Gesamtproduktion. Fehler und Nacharbeiten sind nicht nur in der Serienfertigung kostspielig, sondern auch im Werkzeugbau. Schon beim Anlauf neuer Werkzeuge entscheidet sich, ob ein Projekt erfolgreich abgeschlossen werden kann oder durch viele Korrekturschleifen zu einem Zuschussgeschäft wird. Der Leitsatz „Wer hohe Türme bauen will, muss lange beim Fundament verweilen“ (Anton Bruckner) gilt hier besonders.

Durch Simulationen können im Vorfeld verschiedene Varianten und Designs virtuell überprüft werden. In der Konstruktionspraxis klafft hier oft eine Lücke zwischen der Machbarkeitsanalyse (Umformsimulation) und der Bewertung der Freigängigkeit und Hubzahl (Kinematische Pressen- und Transfersimulation). Häufig wird die Produktionsmaschine nur unter Berücksichtigung der vorhandenen, zeitlichen Pressenkapazität und der maximalen Umformkraft festgelegt. Diese Vereinfachung kann sich negativ auf den Werkzeuganlauf auswirken und die laufenden Fertigungskosten erhöhen.

Relevante Pressenkennwerte

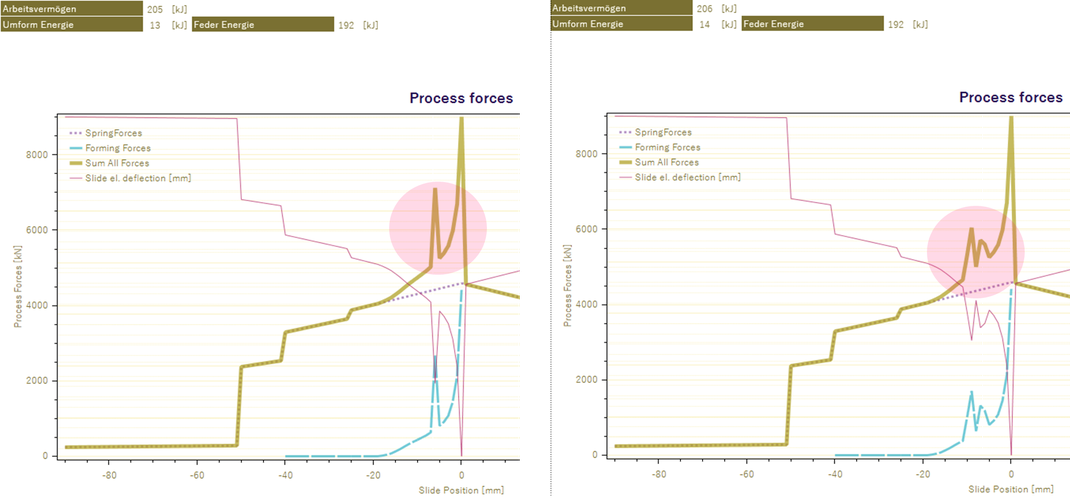

Dabei sind mit dem Methodenplan alle Eingangsgrößen, wie auch die Grenzwerte zum Schließen dieser Lücke bekannt. Diese beinhalten die Umformkräfte und Federkräfte sowie deren Wirkungsbereiche in Form von Federnhüben oder Stößelposition. Mit diesen Daten können der Kraftaufbau und das erforderliche Arbeitsvermögen (s. Abb. 1) berechnet werden. Der Kraftaufbau muss mit dem Nennkraft-Weg-Verlauf der Anlage abgeglichen werden, um Überlastungen der Antriebskinematik oder des Antriebs zu vermeiden. Der Abgleich des Arbeitsvermögens dagegen sichert die Fähigkeit der Anlage im Dauerlauf betrieben werden zu können und ergibt den zulässigen Hubzahlbereich der Anlage.

Überschreitungen des zulässigen Arbeitsvermögens können bei konventionellen Pressen zum „Verhungern“ der Presse führen, wodurch ein Dauerlauf-(Automatik-)Betrieb unmöglich wird. Bei Pressen mit Servoantrieb zeigen sich die Auswirkungen durch überschrittene Temperaturgrenzen, die zwar meist durch Verringerung der Hubzahl oder Änderung der Stößelkurve kompensiert werden können, aber immer zu Lasten der Produktivität gehen.

Ein weiterer Aspekt ist die Stößelkippung durch außermittig wirkende Kräfte (s. Abb. 2). Unterschiedliche Kräfte je Umformstufe führen zur Verkippung des Stößels und der Werkzeuge was zu erhöhtem Verschleiß oder Qualitätsproblemen führt. Im Extremfall kann ein Überschreiten der zulässigen außermittigen Kraft die hydraulische Überlastsicherung der Presse auslösen.

Neue Erkenntnisse – Visualisierung der Kraft und Arbeitskennwerte

Bereits in der frühen Layoutphase lassen sich durch die Visualisierung von Kraftaufbau und Arbeitsvermögen eine signifikante Verbesserung der Konstruktion erzielen und die beschriebenen Showstopper vermeiden. Die Visualisierung des Kraftaufbaus zeigt mögliche Kraftadditionen und im Ergebnis Schnittschläge auf. Durch Optimierung der Schneidenform und der zeitlichen Abfolge der Schnittoperationen kann der Schnittschlag (s. Abb. 3) deutlich reduziert werden.

Abbildung 3: Zulässige außermittige Kraft inklusive Stufenkräfte in der Stufenmitte und der resultierenden, außermittigen Kraft mit dem Abstand zur Pressenmitte. Diese Betrachtung wird unter der Annahme, dass alle Kräfte gleichzeitig in UT wirken gemacht und ist somit sehr konservativ – im gezeigten Beispiel überschreitet die resultierende Kraft die Grenze der Anlage und ist somit unzulässig.

Eine detaillierte Betrachtung des Kraftaufbaus über den Stößelweg liefert realistischere Aussagen zu außermittig wirkenden Kräften. Hierzu werden die Umformkräfte in der jeweiligen Stößelposition betrachtet. Das Ergebnis ist der Verlauf der resultierenden außermittigen Kraft abhängig vom Stößelhub (s. Abb. 4).

Zum einen liefert diese Art der Auswertung die Erklärung, wieso in diesem Fall die außermittige Kraft (aus Abb. 2) doch nicht zu einem Sofortstopp durch die Überlastsicherung führt und die Fertigung somit ohne Ausprobe auf einer Presse mit geringerer Nennkraft geplant werden kann. Zum anderen bietet diese Auswertung eine erweiterte Aussage. Vertikale Kraftverläufe sind konstruktiv anzustreben. Denn horizontale Kraftverläufe bedeuten große Kraftverlagerungen über die Aufspannfläche mit entsprechend dynamischen Kippungseffekten und negativen Auswirkungen.

Zeitersparnis im Engineering, Minimierung der Fertigungskosten

Durch die Berücksichtigung dieser Zusammenhänge in einem frühen Stadium der Konstruktion wird der Produktionsprozess robuster gestaltet. Tryoutschleifen in der Konstruktion und Einarbeitung werden signifikant verkürzt. Darüber hinaus legt eine clevere Anlagenwahl die Grundlage für minimale Fertigungskosten. Der Zeitaufwand für diesen Mehrwert beträgt bei Einsatz geeigneter Simulationssoftware kaum eine Stunde und ist von jedem Werkzeugkonstrukteur selbst durchführbar.

„Man braucht nichts im Leben zu fürchten, man muss nur alles verstehen.“ (Marie Curie)

Nutzen Sie die Chance, Ihr nächstes Neuwerkzeug-Projekt von Anfang an richtig auszulegen! Sprechen Sie mich gerne an, um meine Unterstützung als erfahrener Dienstleister in Ihren Entwicklungsprozess einzubringen.

Alternativ können Sie Ihre eigene Wertschöpfung steigern, indem Sie das notwendige Know-how durch den Erwerb einer obviFORCE-Softwarelizenz aufbauen. Alle gezeigten Auswertungsbilder stammen aus dieser Software. Mehr Informationen finden Sie auf der Homepage – oder noch besser: direkt durch mich! Ich stelle Ihnen und Ihrem Team die Software gerne persönlich vor.